在物流自动化领域,三轴输送平台是实现货物精准分拣与高效转运的核心设备。针对传统输送设备定位精度不足、多轴协同效率低等问题,采用PMM6040一体化伺服电机与STM86M/57M一体化步进电机组合方案,通过轮廓位置模式实现三轴联动控制,显著提升了输送平台的运行精度与效率。

1. 设备简介

三轴输送平台由X/Y/Z三个直线运动轴构成,核心需求包括:

1. 多轴协同:需同步控制三个轴向运动,定位精度±0.1mm;

2. 负载适配:Z轴需克服重力负载,X/Y轴需适应皮带/齿轮传动差异;

3. 动态响应:单次搬运周期≤3秒。

2. 应用方案与产品

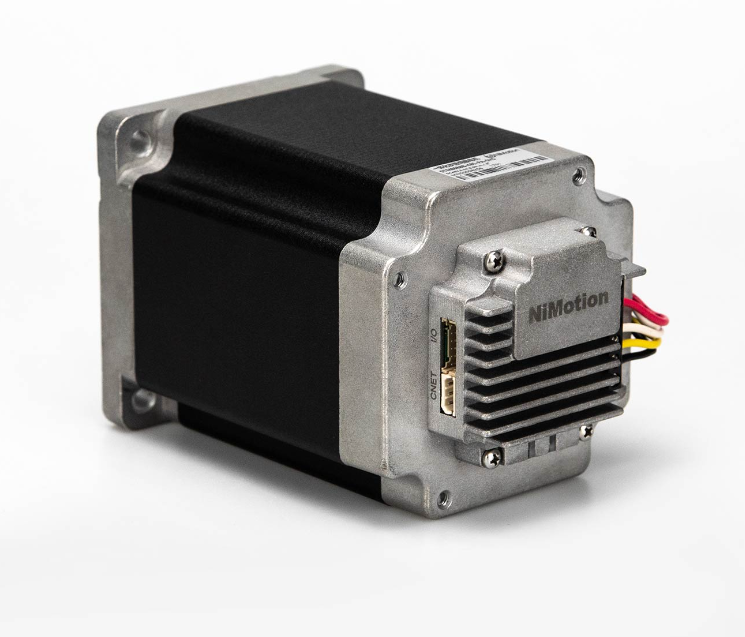

1. 核心产品配置

• X轴驱动:PMM6040伺服电机+减速机(皮带传动,输出扭矩适中);

• Y轴驱动:STM57M步进电机(齿轮齿条传动,轻负载);

• Z轴驱动:STM86M步进电机+减速机(垂直负载,大扭矩需求)。

2. 控制策略

• 采用轮廓位置模式规划运动轨迹,实现三轴插补运动;

• 通过电子凸轮功能同步X/Y轴动作,避免物料抖动。

3. 应用效果

1. 精度提升:三轴重复定位精度达±0.08mm,分拣错误率降低至0.05%;

2. 能效优化:伺服-步进混合方案较全步进系统节能25%;

3. 维护便捷:一体化电机设计减少外置驱动器,故障排查时间缩短40%。

4. 总结概要

本案例通过伺服与步进电机的差异化配置,实现了三轴输送平台在精度、效率与成本间的平衡。该方案验证了混合驱动策略在物流设备中的可行性,为仓储分拣、生产线物料搬运等场景提供了标准化参考,未来可拓展至四轴机械臂协同作业等复杂场景。

【一体化电机优势】

高集成度提升设备便携性:一体化步进/伺服电机集成了步进(伺服)电机、驱动器、编码器和控制器等功能模块,大大减少了设备的体积和重量。同时,简化系统布线、减少潜在故障点。

灵活性满足多样化需求:一体化步进/伺服电机支持CANopen/Modbus通信,可以根据需要进行灵活的控制和调整,适应不同的工作需求。

高精度定位提升测量精度:一体化步进电机具有较高的定位精度,能够实现移动设备的高精度定位。

多种控制模式:支持 PP、 VM、 PV、 PT、 HM、 IP、 CSP、 CSV、 CST 标准模式;支持NiMotion位置模式、NiMotion速度模式、NiMotion力矩模式。

高速响应提升设备效率:一体化步进/伺服电机具有快速的响应速度,能够快速调整设备的角度和位置。这意味着机器人可以更快速地获取环境信息,提高设备的工作效率和响应能力。

完善的报警功能:一体化步进/伺服电机上电自检诊断,能及时发现硬件故障,避免影响系统运行搭载多种安全保护功能, 通过 LED 闪烁警报,直观显示电机当前状态,同时具备过压/欠压、过热、过流、堵转报警等保护功能。