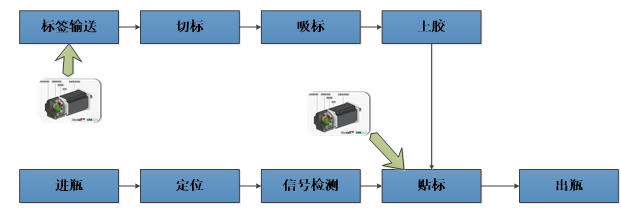

【贴标机】 1、旋转式热熔胶贴标机的工作原理 旋转式热熔胶贴标机在进瓶方向通过设定在输送链道上的检测点,自动控制贴标机的运转速度(低、中、高、停止),通过齿轮机械旋转将瓶子传送到回转机构并进行检测定位,贴标机接受到检测装置反馈的进瓶信号后开始自动运转,出标部分为伺服电机驱动,可以稳定的传送标签,标签经过张紧机构和纠偏器后,进入切标机构,将标签切割成指定的长度。切好的标签通过真空吸附,传送到贴标机构上,旋转的贴标机构转过滚胶机构,把首尾两端都粘贴上热熔胶的标签,贴到回转机构的瓶子上。瓶子带着标签通过刷标器刷平后,完成贴标过程。同时通过出瓶链道设定的检测点,控制设备的运转速度(停止或者运转) 2、工艺流程 热熔胶贴标机所选用的标签可以为OPP薄膜标签、纸塑复合膜,标签、纸标签,标签采用对折形式粘贴于管件指定位置。贴标前需要进行定位工作,工作过程中贴标机为间歇性运动,即要完成整个的贴标生产过程,必须同时具备标签输送、标签切标、吸标、定位检测和自动贴标工序,下图为贴标系统工艺流程。

3、产品细节图片

4、产品特点 采用凸轮盘,齿轮机械旋转方式定位,利用瓶子自身的特点寻找定位点,大大提高贴标的稳定性和精确度,机头采用弹簧式卡紧方式,主机调高方便。 采用先进的上胶系统及真空转鼓组合,确保贴标精度高。采用局部涂胶方式,减少用胶量,以节约成本。 采用螺杆和星轮进出瓶,确保高速运行时,产品进出流畅稳定。 自动化控制采用PLC总体控制,将伺服系统、变频系统、恒温系统及其他需要控制的点综合控制起来。过载保护、安全保护设计,多点保护装置和故障声光报警保障人机安全。 集中润滑系统使得机器的运转部件润滑更加简单,运行更加正常,机器寿命更有保证。机器的保养维修简单方便。 4.1 伺服瓶托 瓶托伺服部分采用集永磁同步电机、编码器、伺服驱动器于一体的200W一体化伺服电机并且支持EtherCAT/CANopen总线伺服控制,配合3:1行星减速器,无需另外安装驱动器,具有体积小、接线简单的特点。在工业环境中不需要增加额外的电气柜,简化了现场生产环

瓶托伺服部分在圆形工作台中均分15工位,随主轴转动,通过6通道滑环(两路电源+四路EtherCAT通信)与PLC连接。瓶托伺服运行在CSP模式下,运算周期4ms,做以主轴位置为参考的凸轮运动,从而保证每瓶都能以相同的角度进行贴标,适用于方形瓶的贴标。 4.2 标盘张紧 为了保证在贴标过程中使标签既能准确地贴在瓶上, 又不产生 皱褶, 要求在输送过程中必须保持恒定的张力。在传统的应用方案中贴标机由支架、输送带及分瓶机构、供标机构、滚压机构及控制系统等部分组成。其中供标机构主要包括步进电机、放标机构、收纸机构、不干胶标带、剥离板及制动器等, 以完成标签的输送与控制。标签盘以卷筒形式固定在放标盘上, 通过与步进电机相连的牵引辊拉动, 按照给定的速度输送标签。 在立迈胜的应用方案中,供标部分为一台750W伺服电机作为动力源驱动,根据当前主机运转速度,结合当前编码器反馈速度,计算出标盘实际半径,按照4ms周期调节伺服电机输出扭矩,实现不因标盘直径变化影响标带上张力恒定,可以稳定的传送标签,在传送过程中标签不受损、不褶皱,准确的贴至容器上,提高了贴标的准确性及贴标效率。 张力控制中产生的能量,提供两种处理方案,1、接入制动电阻进行消耗,2、与瓶托伺服使用同一个电源,实现共直流母线技术,将电能应用到耗能工位上,减少整机功耗和成本。 该贴标机额定速度为40000瓶/小时,商标切断精度可以达到偏差 ±0.5mm 。 5、技术参数

| |||||||||||||||||||||||||||||||||||||||||||||||||||||