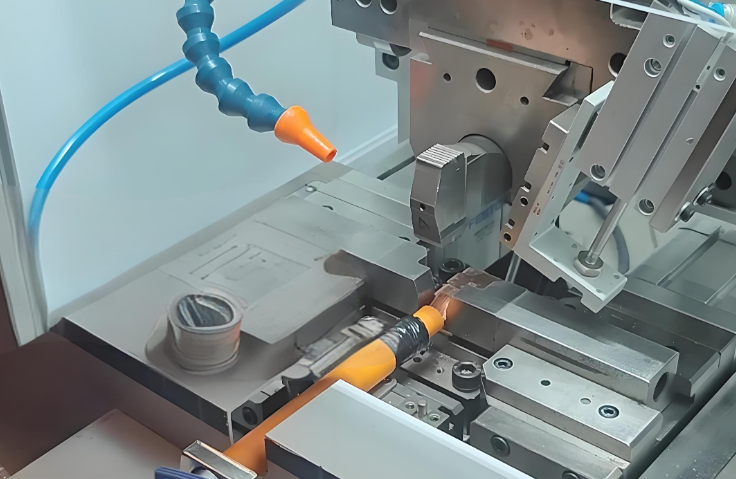

在汽车制造领域,线束焊接是确保电气系统可靠性的关键工艺。为解决传统焊接设备限位精度不足、运行稳定性差等问题,采用STM42系列一体化步进伺服电机,通过位置模式与原点回归功能的优化配置,显著提升了焊接设备的定位精度与抗干扰能力。

1.设备简介

汽车线束焊接设备主要用于将导线与端子压接成型,其核心需求包括:

1. 高重复定位精度:端子焊接位置误差需控制在±0.05mm以内

2. 抗冲击性:频繁启停工况下需避免机械振动导致的焊接偏移

3. 快速响应:焊接节拍要求≤1.2秒/点,需电机高速稳定运行

2.应用方案与产品

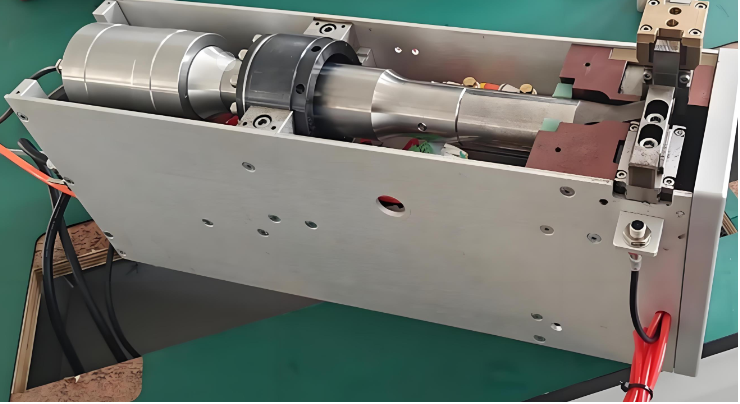

• 伺服电机型号:STM4234B-485-M-0FSB(一体化设计,支持Modbus-RTU协议)

• 控制模式:位置模式(精准控制焊枪移动轨迹)+原点回归模式(自动校准机械零点)

• 传动机构:高刚性减速机与法兰直连,消除传动间隙

• 通过RS485总线与PLC通信,实时接收焊接位置指令

• 采用双限位保护机制(软限位+硬限位),防止超程损坏设备

3.问题与解决

遇到的问题

1. 原点模式过流问题

高速回原时电流突增,触发保护停机

2. 运行卡顿现象

焊接过程中出现周期性停顿

解决方案

降低回原速度至30%额定值,分阶段减速

重新校准减速机安装法兰,消除机械间隙

4.应用效果

1. 精度提升:焊接位置重复精度达±0.03mm,废品率下降70%

2. 稳定性增强:连续运行8小时无卡顿,设备综合效率(OEE)提升45%

3. 维护成本降低:机械结构调整后,传动部件磨损减少60%

5.总结概要

通过STM42系列一体化步进伺服电机的应用,攻克了汽车线束焊接设备在高速定位与抗冲击方面的技术瓶颈。该案例验证了一体化伺服电机在短行程、高节拍工况下的可靠性,为汽车电子制造设备提供了标准化解决方案,未来可拓展至电池焊接、传感器装配等精密场景。

【一体化电机优势】

高集成度提升设备便携性:一体化步进/伺服电机集成了步进(伺服)电机、驱动器、编码器和控制器等功能模块,大大减少了设备的体积和重量。同时,简化系统布线、减少潜在故障点。

灵活性满足多样化需求:一体化步进/伺服电机支持CANopen/Modbus通信,可以根据需要进行灵活的控制和调整,适应不同的工作需求。

高精度定位提升测量精度:一体化步进电机具有较高的定位精度,能够实现移动设备的高精度定位。

多种控制模式:支持 PP、 VM、 PV、 PT、 HM、 IP、 CSP、 CSV、 CST 标准模式;支持NiMotion位置模式、NiMotion速度模式、NiMotion力矩模式。

高速响应提升设备效率:一体化步进/伺服电机具有快速的响应速度,能够快速调整设备的角度和位置。这意味着机器人可以更快速地获取环境信息,提高设备的工作效率和响应能力。

完善的报警功能:一体化步进/伺服电机上电自检诊断,能及时发现硬件故障,避免影响系统运行搭载多种安全保护功能, 通过 LED 闪烁警报,直观显示电机当前状态,同时具备过压/欠压、过热、过流、堵转报警等保护功能。