在现代电子制造业中,电容作为关键的无源元件,其性能参数(如容值、损耗等)的精准检测是保证电子产品质量的核心环节。随着电子元件朝着微型化、高密度、高可靠性方向发展,对电容检测设备的自动化水平、检测效率和定位精度提出了前所未有的高要求。传统的气缸或普通电机驱动方案往往存在定位精度不足、速度调节不灵活、体积庞大以及控制系统复杂等问题,难以满足高精度、高效率的现代化生产线需求。集成了控制器、驱动器和电机于一体的一体化电机,凭借其卓越的集成度、高精度定位和易于控制的优点,为高精度自动化检测设备的升级提供了理想方案。

一、设备简介

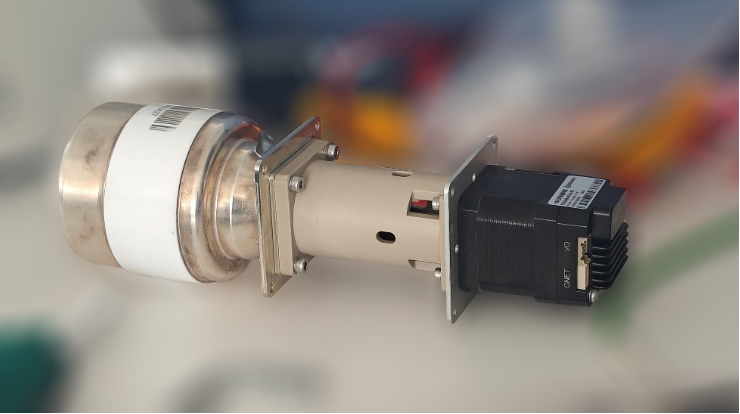

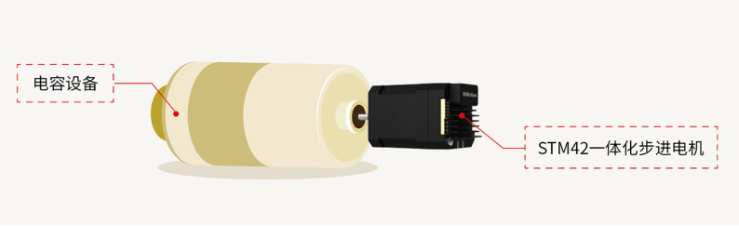

为优化电容检测设备的性能,在电容检测设备中,选用了一体化步进伺服电机,用于驱动关键的定位与对焦平台。

• 产品型号:STM4240B-485-M一体化步进伺服电机。

• 主要功能应用:在本案例中,该电机被应用于位置模式,承担驱动电容检测设备的精密二维(X-Y)定位平台或Z轴对焦升降机构的核心任务。

二、应用产品

三、问题与挑战

1. 通信故障,电机无法正常使能

分析原因

经排查,发现连接上位机与一体化电机之间的RS-485通信线缆存在物理损伤(如内部断裂或屏蔽层损坏)。导致控制指令无法可靠传输,电机无法接收使能和运动指令。

解决方案与措施

更换为高品质、屏蔽良好的标准工业级RS-485通信线缆,并确保接头连接紧固可靠。

解决效果

更换线缆后,通信立即恢复正常,电机可以稳定接收指令并完成使能、定位等所有动作。

2. 设备运行中触碰硬极限位置时,报警响应时间过长

分析原因

为防止设备超程损坏,平台设有限位开关(硬极限)。当触碰到硬极限时,系统设计会触发紧急停止并报警。原有参数下报警处理延时稍长,存在极短时间内的过冲风险。

解决方案与措施

在电机驱动参数中,适当降低与“过流保护”或“堵转保护”相关的“最大电流持续时间”参数。该参数调整使电机在检测到异常阻力(如触碰限位)时,能够更迅速地触发保护机制并停止。

解决效果

优化参数后,硬极限触发时的报警与停机反应更加迅速果断,有效避免了机械冲击,提升了设备的安全性。

四、总结概要

一体化步进伺服电机以其集成化、高精度、易用性和高可靠性的显著优势,完美契合了高精度电容检测设备对运动控制核心部件的要求。本案例的成功应用,为电子元器件检测、半导体封装、精密点胶等众多需要精密定位的自动化设备提供了有价值的升级参考方案,展现了其在推动工业自动化设备向更高性能、更紧凑化方向发展中的重要作用。

【一体化伺服电机优势】

高集成度提升设备便携性:一体化伺服电机集成了伺服电机、伺服驱动器、编码器和控制器等功能模块,大大减少了设备的体积和重量。同时,简化系统布线、减少潜在故障点。

灵活性满足多样化需求:一体化伺服电机支持Ethercat/CANopen/Modbus等通信,可以根据需要进行灵活的控制和调整,适应不同的工作需求。

高精度定位提升测量精度:一体化伺服电机具有较高的定位精度,能够实现移动设备的高精度定位。

多种控制模式:支持 PP、VM、PV、PT、HM、IP、CSP、CSV、CST 标准模式;支持NiMotion位置模式、NiMotion速度模式、NiMotion力矩模式。

高速响应提升设备效率:一体化伺服电机具有快速的响应速度,能够快速调整设备的角度和位置。

完善的报警功能:一体化伺服电机上电自检诊断,能及时发现硬件故障,避免影响系统运行搭载多种安全保护功能,通过 LED 闪烁警报,直观显示电机当前状态,同时具备过压/欠压、过热、过流、堵转报警等保护功能。